类似晨曦冒险团的h文:无菌原料药生产所用的“三合一”设备特点与功能 -中国兽药114

来源:百度文库 编辑:偶看新闻 时间:2024/05/08 23:40:18

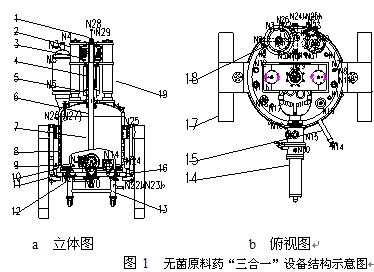

问题的提出近年来,由于各种药品事件的发生,我国药品监管系统及生产企业越来越重视无菌药品的生产,特别是近期新版GMP的标准基本和欧盟一致,同时对生产设备的要求也进一步提高。一般来说,无菌原料药生产通常是把生产过程中的最后产品精制与无菌化过程结合在一起,作为生产工艺上的一步操作单元来完成。无菌性及不溶性微粒的污染是无菌原料药区别于非无菌原料药的两大主要特征,所以无菌原料药“三合一”设备(原多台设备的功能集中优化到一台设备来完成多个工作内容的设备)直接关乎产品生产工艺及质量,是无菌原料药生产所采用的主要设备保障。关于这方面的应用介绍较少,实际生产如何选用也缺乏参考资料,针对这种状况,本文通过对无菌原料药“三合一”设备的优缺点等进行分析和探讨,结合“三合一”机组的一些新技术发展和应用,以及能否满足新版GMP要求,说明如何综合利用“三合一”机组的技术新进展来实现无菌原料药的全密闭生产流程。希望对大家选用设备有所帮助,以便使实际应用提高到一个更高的水平。2无菌原料药的全封闭生产系统“三合一”设备介绍过滤、洗涤、干燥器即通常所称的“三合一”设备,是原料药生产中常用的关键设备,罐式“三合一”设备的罐体类似一个大型抽滤器,底盘由金属烧结板滤网(有不锈钢和钛主要两种材质)、支撑板和加热板组合而成。罐身有夹套用于加热和冷却,罐内有可上下运动的搅拌器,搅拌器为中空结构,通入介质用于加热和冷却,在干燥阶段起主要作用。容器内可通惰性气体进行保护,由“输入/输出”接口系统、工作系统、取样系统、CIP与SIP系统组成。图1为“三合一”设备的结构示意图。 1—旋转接头2—升降装置 3—减速机 4—防爆电机 5—机械密封 6—搅拌轴组件 7—波纹管组件 8—上罐体 9—搅拌桨组件 10—罐体卡兰 11—罐体升降装置 12—滤液出口装置 13—罐底支架 14—出料阀 15—取样阀 16—罐底座 17—罐底支腿 18—捕捉器 19—机罩 N1—气体进口 N2—放空口 N3—反吹口 N4—真空口/捕集口 N5—捕集器蒸汽出口 N6—捕集器蒸汽进口 N7—压力传感器接口 N8—上温度计接口 N9—爆破片接口 N10—手孔、视口 N11—清洗口 N12—原料进口 N13—压力表接口 N14—取样口 N15—出料口 N16—下温度计接口N17—SIP接口 N18—视灯口 N19—波纹管清洗口 N20—滤液出口 N21—平衡口 N22—罐底蒸汽进口 N23—罐底蒸汽出口 N24—罐体蒸汽进口 N25—罐体蒸汽出口 N26—封头蒸汽进口 N27—封头蒸汽出口 N28—桨叶热水进口 N29—桨叶热水出口 N30—出料阀CIP口 N31—溶剂进口其生产操作工艺过程可简述如下:(1)先密闭整个机组系统,充入无菌惰性气体(如N2气)保护,从结晶器通过自动阀门向“三合一”加入待处理结晶液,达到一定体积量后关闭进料阀。(2)通入惰性气体加压,通过底部的大型金属过滤板实现结晶液的固液分离。(3)结晶液固液分离后,对滤饼进行喷淋洗涤。(4)洗涤结束后通过液压装置下降搅拌装置进行搅拌,并同时利用搅拌内部的加热管路系统加热物料层,并严格控制干燥过程温度,否则会引起药品的降解失效。在加热干燥的同时进行系统抽真空操作,使溶媒快速蒸发,同时启动除尘器自动工作,保证真空系统的正常通风。(5)物料层干燥合格后(可以取样检测或自动过程分析),停止真空,进入自动排料程序。(6)自动排料:下降搅拌装置,控制搅拌转速和搅拌叶下降速度进行刮料、送料动作,使粉状物料快速通过排料阀进入料仓,当搅拌刮至接近金属过滤板层时停止搅拌下降,然后瞬间喷吹惰性气体,将底层物料全部吹至料仓。若在排料口附近通入高压无菌惰性气体(如N2气),连接料仓,同时抽真空,外加称量还可实现药品的过滤、洗涤、干燥、分装全过程。3无菌原料药生产中“三合一”设备的优缺点3.1无菌原料药生产中“三合一”设备的优点如何在无菌原料药的生产过程中保证生产系统在使用前达到洁净要求并保持无菌状态,是无菌原料药生产中的一个关键问题。无菌生产工艺通常较最终灭菌工艺存在更多的可变因素,例如生产环境的空气洁净度、温湿度,操作人员的无菌操作习惯,包装材料和无菌衣物灭菌等。这些因素为无菌生产工艺增加了不少难度。在非封闭生产流程中,物料有若干个暴露在设备外的环节并且需要人工进行处理,一旦发生污染,查找并确认是哪个环节造成污染相当困难。因此,在无菌原料药的生产过程中,采用全封闭设备生产模式较采用其他非封闭生产模式更能有效地避免产品遭受外环境污染。在理论上,“三合一”全封闭生产系统除原料进口、成品出口外,整个生产系统不存在对外开放环节。因此具有以下优点:3.1.1减少污染几率,有利于保证产品无菌性把洗涤、过滤、干燥等多工序放在一个密闭设备里来完成多项操作,减少了不同设备间转移的污染风险,设备内还可通N2等保护性气体,隔绝与外界环境的接触,大大减少了产品被污染的几率,有利于产品无菌性的保证。3.1.2可实现在线CIP和SIP,便于清洁灭菌或拆卸后清洁灭菌现在的“三合一”设备改变了原来离心、过滤或烘箱不宜在线清洁和灭菌的弊端;通过安装喷淋球、接通纯蒸汽等方法,必要时添加清洗溶剂,可实现在设备不用拆卸的情况下自动完成清洁和灭菌功能,为无菌生产提供了设备保障。分装的“三合一”设备目前国外一些国家能够做到CIP和SIP,现在国内还做不到,大多采用拆卸后清洁灭菌。3.1.3可实现无污染取样“三合一”设备大多设计了安全无污染取样阀装置,取样时,不必打开设备盖或柜门,避免了取样工具带进杂质污染药品。3.1.4提高生产效率,节约运行成本(1)由于多工序多台设备操作完成的工作变为一台设备来完成,减少了操作时间,缩短了生产周期;(2)现场节约了洁净区占用空间,减少建设费用;(3)也节约了空调及制冷等运行费用,对降本增效、节约能源有一定的效用。3.1.5节约劳动成本,也利于产品质量稳定减少了生产工序,提高了自动化程度,减少了劳动用工,也减少了员工操作中的误差和污染的几率,有利于药品批次间的质量均一稳定。3.1.6符合世界上清洁生产的发展趋势制药生产中全密闭生产流程一直是药品制造商追求的最佳生产方式,在这种方式下,药品生产流程中不受外界或人为的杂质、污染等影响,能最有效地保证药品质量,并且生产对环境的影响也最小。这种生产方式符合世界上清洁生产的发展趋势。3.2无菌原料药生产中“三合一”设备的主要缺陷国内一体化设备解决了许多问题,有以上诸多优点,但在实际应用中也存在一些缺陷或不够完美的地方:(1)设备内物料残余,每批次物料出料时都有5%~10%的物料不能自动排出设备,即使用气刀或料筒倾斜,都无法解决问题,这是这种“三合一”的最大问题。(2)集合了过滤和干燥的功能,但是过滤和干燥的效率低于离心机和干燥机,这也是国内目前无法克服的问题。据有关资料报道,美国的振动式“三合一”设备,可以解决上述问题。4新版GMP条件下,无菌原料药“三合一”设备应具备的功能根据新版GMP第5章和附录1无菌药品第8章要求,无菌原料药“三合一”设备应具备如下基本功能:(1)能够在一体化设备上完成多单元的操作功能。例如本文介绍的过滤、洗涤、干燥“三合一”设备,代替了原来的过滤设备,能够完成洗涤的操作,可实现干燥的功能;还有分装“三合一”设备实现了粉碎、过筛、称量分装在密闭系统内连续作业功能,这些都充分体现“三合一”设备的现实意义。(2)本文介绍的“三合一”都是密闭系统,有单独的取样系统;接触药品的部件均为316不锈钢材质,冷却剂和润滑剂有自己独立的运行系统与药品完全隔开;轴部分机械密封有气体密封和微粒收集装置或引进美国的唇形密封件。防止微粒进入罐体或容器内污染设备;有效地降低了污染的几率。设备的设计具备降低发生污染、交叉污染、混淆和差错的功能;设备的材质、使用的润滑剂、冷却剂等多方面不会增加对产品的污染;进出物料、取样、设计以及机械密封件磨损微粒预防排除等方面,有效地防止微粒进入罐体或容器内污染设备;大大降低了污染的几率。(3)本文介绍的设备设有手动和自动操作程序,有触摸式操作屏,操作方便,有自动诊断故障的功能,便于维护;生产工艺比较成熟稳定的产品可考虑编程控制,配以气动或电动阀,实行一键式操作。减少了繁杂的操作程序可能导致错误的操作,给生产造成损失,维护的方便操作,可减少设备在维护中被污染的几率。(4)设备应便于彻底进行CIP和SIP,或接触药品的部位应能拆卸后清洗灭菌;并便于批次划清界限,防止上批次的残留污染下批次物料,造成药品质量事故。现在用在无菌原料药生产上的“三合一”设备,具备罐体的在位清洗和灭菌,出料阀和取样阀的拆除清洗及在位灭菌功能,带滤板的底座可实现拆开清洗与罐体一起蒸汽灭菌,与直接药品接触的部位均能实现在位清洁或拆洗,装配后在位蒸汽灭菌。(5)无菌生产用的“三合一”设备与药品接触的部位,均使用316L不锈钢制作,大都采用数控机床切割,自动焊接,机器抛光,清洁钝化等流程。设备表面光洁、平整、易清洗或消毒、耐腐蚀,不与药品发生化学反应或吸附药品,或向药品中释放物质而影响产品质量造成危害,对药品无任何危害。此外设备还应考虑节能方面的因素。5结语“三合一”设备的设计和选择主要考虑产品特性、工艺路线和GMP等情况,并非合并的功能越多越好,以完全满足产品质量和GMP要求为前提,在密闭容器或管道内输送或生产药品是理想的情况。因此在如何根据生产工艺特点选择一体化设备方面还应注意:一般来说,产品粘性较大或粉碎遇热变粘的物料时不适合使用以上两种设备;特殊晶形物料不能搅拌时,不能使用带搅拌的一体机;有热敏性或要低温要求的物料可以降温或抽真空配合干燥,除此之外基本可以用于提高产品质量。

1—旋转接头2—升降装置 3—减速机 4—防爆电机 5—机械密封 6—搅拌轴组件 7—波纹管组件 8—上罐体 9—搅拌桨组件 10—罐体卡兰 11—罐体升降装置 12—滤液出口装置 13—罐底支架 14—出料阀 15—取样阀 16—罐底座 17—罐底支腿 18—捕捉器 19—机罩 N1—气体进口 N2—放空口 N3—反吹口 N4—真空口/捕集口 N5—捕集器蒸汽出口 N6—捕集器蒸汽进口 N7—压力传感器接口 N8—上温度计接口 N9—爆破片接口 N10—手孔、视口 N11—清洗口 N12—原料进口 N13—压力表接口 N14—取样口 N15—出料口 N16—下温度计接口N17—SIP接口 N18—视灯口 N19—波纹管清洗口 N20—滤液出口 N21—平衡口 N22—罐底蒸汽进口 N23—罐底蒸汽出口 N24—罐体蒸汽进口 N25—罐体蒸汽出口 N26—封头蒸汽进口 N27—封头蒸汽出口 N28—桨叶热水进口 N29—桨叶热水出口 N30—出料阀CIP口 N31—溶剂进口其生产操作工艺过程可简述如下:(1)先密闭整个机组系统,充入无菌惰性气体(如N2气)保护,从结晶器通过自动阀门向“三合一”加入待处理结晶液,达到一定体积量后关闭进料阀。(2)通入惰性气体加压,通过底部的大型金属过滤板实现结晶液的固液分离。(3)结晶液固液分离后,对滤饼进行喷淋洗涤。(4)洗涤结束后通过液压装置下降搅拌装置进行搅拌,并同时利用搅拌内部的加热管路系统加热物料层,并严格控制干燥过程温度,否则会引起药品的降解失效。在加热干燥的同时进行系统抽真空操作,使溶媒快速蒸发,同时启动除尘器自动工作,保证真空系统的正常通风。(5)物料层干燥合格后(可以取样检测或自动过程分析),停止真空,进入自动排料程序。(6)自动排料:下降搅拌装置,控制搅拌转速和搅拌叶下降速度进行刮料、送料动作,使粉状物料快速通过排料阀进入料仓,当搅拌刮至接近金属过滤板层时停止搅拌下降,然后瞬间喷吹惰性气体,将底层物料全部吹至料仓。若在排料口附近通入高压无菌惰性气体(如N2气),连接料仓,同时抽真空,外加称量还可实现药品的过滤、洗涤、干燥、分装全过程。3无菌原料药生产中“三合一”设备的优缺点3.1无菌原料药生产中“三合一”设备的优点如何在无菌原料药的生产过程中保证生产系统在使用前达到洁净要求并保持无菌状态,是无菌原料药生产中的一个关键问题。无菌生产工艺通常较最终灭菌工艺存在更多的可变因素,例如生产环境的空气洁净度、温湿度,操作人员的无菌操作习惯,包装材料和无菌衣物灭菌等。这些因素为无菌生产工艺增加了不少难度。在非封闭生产流程中,物料有若干个暴露在设备外的环节并且需要人工进行处理,一旦发生污染,查找并确认是哪个环节造成污染相当困难。因此,在无菌原料药的生产过程中,采用全封闭设备生产模式较采用其他非封闭生产模式更能有效地避免产品遭受外环境污染。在理论上,“三合一”全封闭生产系统除原料进口、成品出口外,整个生产系统不存在对外开放环节。因此具有以下优点:3.1.1减少污染几率,有利于保证产品无菌性把洗涤、过滤、干燥等多工序放在一个密闭设备里来完成多项操作,减少了不同设备间转移的污染风险,设备内还可通N2等保护性气体,隔绝与外界环境的接触,大大减少了产品被污染的几率,有利于产品无菌性的保证。3.1.2可实现在线CIP和SIP,便于清洁灭菌或拆卸后清洁灭菌现在的“三合一”设备改变了原来离心、过滤或烘箱不宜在线清洁和灭菌的弊端;通过安装喷淋球、接通纯蒸汽等方法,必要时添加清洗溶剂,可实现在设备不用拆卸的情况下自动完成清洁和灭菌功能,为无菌生产提供了设备保障。分装的“三合一”设备目前国外一些国家能够做到CIP和SIP,现在国内还做不到,大多采用拆卸后清洁灭菌。3.1.3可实现无污染取样“三合一”设备大多设计了安全无污染取样阀装置,取样时,不必打开设备盖或柜门,避免了取样工具带进杂质污染药品。3.1.4提高生产效率,节约运行成本(1)由于多工序多台设备操作完成的工作变为一台设备来完成,减少了操作时间,缩短了生产周期;(2)现场节约了洁净区占用空间,减少建设费用;(3)也节约了空调及制冷等运行费用,对降本增效、节约能源有一定的效用。3.1.5节约劳动成本,也利于产品质量稳定减少了生产工序,提高了自动化程度,减少了劳动用工,也减少了员工操作中的误差和污染的几率,有利于药品批次间的质量均一稳定。3.1.6符合世界上清洁生产的发展趋势制药生产中全密闭生产流程一直是药品制造商追求的最佳生产方式,在这种方式下,药品生产流程中不受外界或人为的杂质、污染等影响,能最有效地保证药品质量,并且生产对环境的影响也最小。这种生产方式符合世界上清洁生产的发展趋势。3.2无菌原料药生产中“三合一”设备的主要缺陷国内一体化设备解决了许多问题,有以上诸多优点,但在实际应用中也存在一些缺陷或不够完美的地方:(1)设备内物料残余,每批次物料出料时都有5%~10%的物料不能自动排出设备,即使用气刀或料筒倾斜,都无法解决问题,这是这种“三合一”的最大问题。(2)集合了过滤和干燥的功能,但是过滤和干燥的效率低于离心机和干燥机,这也是国内目前无法克服的问题。据有关资料报道,美国的振动式“三合一”设备,可以解决上述问题。4新版GMP条件下,无菌原料药“三合一”设备应具备的功能根据新版GMP第5章和附录1无菌药品第8章要求,无菌原料药“三合一”设备应具备如下基本功能:(1)能够在一体化设备上完成多单元的操作功能。例如本文介绍的过滤、洗涤、干燥“三合一”设备,代替了原来的过滤设备,能够完成洗涤的操作,可实现干燥的功能;还有分装“三合一”设备实现了粉碎、过筛、称量分装在密闭系统内连续作业功能,这些都充分体现“三合一”设备的现实意义。(2)本文介绍的“三合一”都是密闭系统,有单独的取样系统;接触药品的部件均为316不锈钢材质,冷却剂和润滑剂有自己独立的运行系统与药品完全隔开;轴部分机械密封有气体密封和微粒收集装置或引进美国的唇形密封件。防止微粒进入罐体或容器内污染设备;有效地降低了污染的几率。设备的设计具备降低发生污染、交叉污染、混淆和差错的功能;设备的材质、使用的润滑剂、冷却剂等多方面不会增加对产品的污染;进出物料、取样、设计以及机械密封件磨损微粒预防排除等方面,有效地防止微粒进入罐体或容器内污染设备;大大降低了污染的几率。(3)本文介绍的设备设有手动和自动操作程序,有触摸式操作屏,操作方便,有自动诊断故障的功能,便于维护;生产工艺比较成熟稳定的产品可考虑编程控制,配以气动或电动阀,实行一键式操作。减少了繁杂的操作程序可能导致错误的操作,给生产造成损失,维护的方便操作,可减少设备在维护中被污染的几率。(4)设备应便于彻底进行CIP和SIP,或接触药品的部位应能拆卸后清洗灭菌;并便于批次划清界限,防止上批次的残留污染下批次物料,造成药品质量事故。现在用在无菌原料药生产上的“三合一”设备,具备罐体的在位清洗和灭菌,出料阀和取样阀的拆除清洗及在位灭菌功能,带滤板的底座可实现拆开清洗与罐体一起蒸汽灭菌,与直接药品接触的部位均能实现在位清洁或拆洗,装配后在位蒸汽灭菌。(5)无菌生产用的“三合一”设备与药品接触的部位,均使用316L不锈钢制作,大都采用数控机床切割,自动焊接,机器抛光,清洁钝化等流程。设备表面光洁、平整、易清洗或消毒、耐腐蚀,不与药品发生化学反应或吸附药品,或向药品中释放物质而影响产品质量造成危害,对药品无任何危害。此外设备还应考虑节能方面的因素。5结语“三合一”设备的设计和选择主要考虑产品特性、工艺路线和GMP等情况,并非合并的功能越多越好,以完全满足产品质量和GMP要求为前提,在密闭容器或管道内输送或生产药品是理想的情况。因此在如何根据生产工艺特点选择一体化设备方面还应注意:一般来说,产品粘性较大或粉碎遇热变粘的物料时不适合使用以上两种设备;特殊晶形物料不能搅拌时,不能使用带搅拌的一体机;有热敏性或要低温要求的物料可以降温或抽真空配合干燥,除此之外基本可以用于提高产品质量。

林肯公园吉它手所用的效果器与所有设备

生产汽车保险杠所用的设备:注塑机,压力机,谁有型号规格说明?急用!

沧州有多少家生产原料药和中间体的厂家?

金丝绒原料所用的设备

金丝绒原料所用的设备

谁知道玻璃钢生产企业所用设备及工器具

切花生产的特点

精神生产的特点

环氧大豆油的生产工艺与生产设备都有哪些?

电动赛车所用的电池特点

贝多芬《命运》所用的乐器及其特点

轴承的制造流程以及所用设备

寻找辽宁省内生产医药中间体及原料药的厂家,要有联系方式,谢谢

国兰的无菌播种与洋兰有何不同~~

雷洛昔芬原料药,国内哪儿生产呢?

湖南花卉生产的特点

阻燃剂的生产设备

桐油生产设备的价格

生产纯洁水的设备

生产亚克力板材的设备

深圳哪里有卖摩卡咖啡三合一速溶的,是江苏昆山摩卡食品有限公司生产

COMBO三合一刻录机的三合一是什么?

请问生产滑轨所用的攻牙机是那种,是否有特殊要求?

还有一题:如何看待金庸武侠小说与电视“联姻”的重复生产特点